专家谈:工业硅生产的未来方向 这6点值得关注!【SMM硅业峰会】

在由上海有色网信息科技股份有限公司、山东爱思信息科技有限公司主办的2024 (第十三届)SMM硅业峰会暨(首届)有机硅论坛-工业硅论坛上,成都铁合金技术中心有限公司总工程师 唐琳对“工业硅生产的未来方向”进行了大概的解析。他表示,未来工业硅生产将向着电炉全密闭,电炉大型化,全煤工艺,操作机械化,文明生产,控制智能化等6大方向展开。

自1954年抚顺铝厂生产出我国第一炉工业硅(当时称为结晶硅)至今七十周年。截止2024年6月,国内工业硅产能已达到800万吨,年产量400万吨,自用有余,年出口100万吨左右,已成为全球工业硅生产大国。

根据国内工业硅生产工艺与装备情况,对未来工业硅生产的发展方向作如下浅析。

1.电炉全密闭

随着时代的发展,绿色低碳经济、碳减排、碳中和,改善人类生存环境和企业资源再生利用最大化、降低产品成本、提高效益的双重需要,必将对工业硅电炉进行全密闭。

1.1 二氧化碳排放减少35%

(1)全密炉电炉尾气中一氧化碳含量高达75%,电炉煤气潜在能量约为电炉输入电能的70%,用于发电,每吨工业硅可获电量3600度。一氧化碳还是化工工业的重要原料,效益更为显著。

(2)全密闭电炉,料面碳烧损减少,碳消耗降低10%。

上述二项相加碳排放减少约35%。

1.2 投资减少15%

半封闭电炉炉膛内溢出的CO气体在烟罩内燃烧,烟气温度约600~700℃,捣炉和刺火、塌料时可达1000℃以上,烟气温度高、工况烟气量大,高达6Nm³/kw,工况烟气量19m³/kw,导致尾气净化设施庞大,投资大、占地面积大、运行费用大。电炉全密闭后,煤气体积仅为半密闭电炉的5%左右,尾气量大大减少,煤气净化处理设施和投资费用大大减小。据资料表明投资一台2.5万kW密闭电炉总费用比半密闭电炉下降约15%,具体见表1。

1.3产品成本降低

(1)全密闭电炉能量回收高于半密闭炉

全密闭工业硅矿热炉,尾气回收的含CO占比75%的煤气,用于发电,比半密闭电炉余热发电多1600度左右∕吨,按每度电0.4元,一台3.3万kVA工业硅电炉年产量1.5万吨计算,可节约电费960万元/年(1600×0.4×1.5)。

(2)产品电耗降低

在挪威埃肯公司菲斯卡公司“生产金属硅的9000千瓦两段炉体电炉的操作经验”文献中指出,金属硅吨电耗下降1500度,硅元素回收率提高5%,一台炉全年可节约电费900万元(1500×0.4×1.5)。

(3)碳消耗下降10%

电炉密闭后烟罩内没有空气没有氧气。烟罩内不会产生还原剂碳的燃烧,在《高效率的硅铁生产工艺》中指出:电炉密闭后碳消耗可减少10%,生产每吨工业硅约消耗1.8吨精煤,电炉密闭后减少精煤消耗0.18吨,按精煤平均单价1600元/吨,3.3万kVA工业硅电炉年产量1.5万吨计,全年可节约432万元/台(0.18×1600×1.5)。

(4)二氧化硅回收率提高

在《生产金属硅的9000kW两段炉体的操作经验》和《高效率的硅铁生产工艺》等文献中指出:硅系合金(第四页)使用二段体旋转和全密闭以后,电炉没有刺火,不需捣炉等操作,炉内反应平稳、充分,硅元素回收率提高4~6%。现以二氧化硅回收率提高4%计算:一吨工业硅需硅石2.6吨/吨,每吨硅石平均到厂价500元/吨,每台炉年产工业硅1.5万吨,一台工业硅电炉年节约硅石费用78万元(2.6×4%×500×1.5)。

(5)产量提高

电炉全密闭后,产品冶炼电耗降低,硅元素回收率提高,产量提高3%左右,国内、国外资料表明,每年每台电炉可降低产品固定成本约300万元(折旧、财务费用、管理成本、销售成本等粗略计算)。

(6)操作人员和设备减少或取消

电炉全密闭后,不需要捣炉、推料,因此,炉台操作人员和设备可取消,每年可节约人工费60万元、设备费20万元,合计80万元/台。

(7)降低劳动强度,降低炉台温度改善工作环境

电炉全密闭后不需要捣炉、推料,不需要经常打开炉门,炉台温度低,可改善工作环境。

综合上述(1)、(2)、(3)、(4)、(5)、(6)相加,一台炉一年可节约成本2730万(960万+900万+432万+78万+300万+60万)。

(8)电炉全密闭后,尾气用作化工原料,经济效益将更好

最近,经硅业分会申请,工业硅电炉全密闭炉型已拟定为中国科学院国家重大科技创新项目。

2.电炉大型化

我国目前自行设计,自行制造的大型工业硅电炉约有200台,发挥越来越明显的技术优势和强大生命力。

2.1大型工业硅电炉功率大,电耗低、产量高

功率大、炉温高、热量大有利于工业硅冶炼的吸热反应进行,有利于降低冶炼电耗、提高产量 。

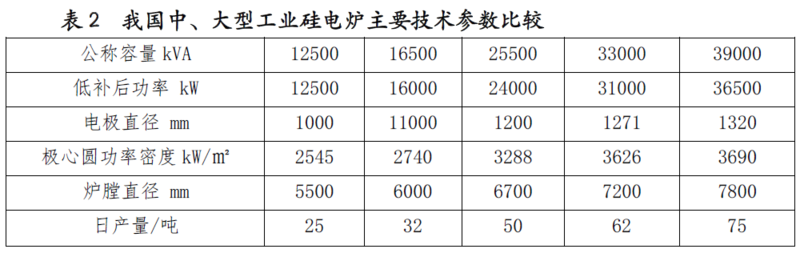

表2是工业硅电炉的技术参数表。它们随着容量增大,有利于效率、 是工业硅电炉的技术参数表。它们随着容量增大,有利于效率、 是工业硅电炉的技术参数表。它们随着容量增大,有利于效率、 热效率的提高和生产指标优化。 目前,我国已有自主设计、制造的单炉日产 75吨、冶炼电耗11000 度的优质大型工业硅矿热炉。

2.2热稳定性好

大型工业硅电炉,炉内炉料多、耐材多、热容量大、热稳定性好。当由于种种原因引起热停炉时,造成炉况波动,大型工业硅电炉因其热稳定性好的优势,炉况易于稳定和恢复,对于产品质量的稳定和电耗、产量都有好处。

2.3便于实现机械化、自动化,减轻员工劳动强度,提高员工劳动生产率,节约人工成本

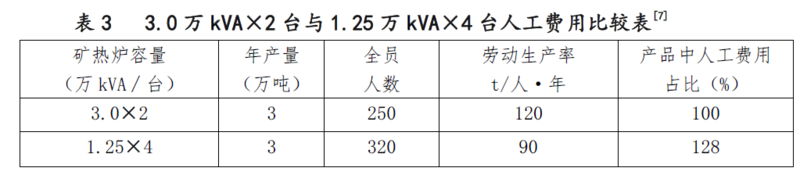

表 3为四川某企业 2台 3.0 万 kVA 工业硅电炉与 4台 1.25 万 kVA 电炉,企业人工费用比较表。

由上表可知,使用大型电炉(3.0万kVA)比小型电炉(1.25万kVA)节约人工费用28%左右。

2.4余热利用效果好

大型工业硅电炉功率大、尾气温度高含热量大,余热利用效果好,有利于降低成本。

按冶炼平均电价0.4元/kW.h、二台电炉年产3.0万吨计算,可降低工业硅吨产品成本768元/吨,全年可降成本2304万元。

3. 全煤工艺生产工业硅

工业硅生产用还原剂以前是木炭和石油焦。1吨木炭需要消耗5吨树木,随着生态保护,木炭资源越来越少,并且价格上涨。

随着我国工业硅产量的不断增长,对还原剂的需求越来越大,使用木炭作还原剂已无法满足生产需求,而石油焦颗粒小、粉末多、烧损大、化学反应性差、导电性强、焦油含量高影响微硅粉质量等缺点,不适合大型工业硅电炉使用。

经过多年探索,国内已完全可以全部使用精煤生产出“421”产品,合格率达到85%以上,平均冶炼电耗11000度/吨以下。

4.操作机械化

过去的工业硅生产,给人们的感觉是傻、大、黑、粗,现在已有很多地方实现了机械化,包括捣炉、推料、出炉、浇注、硅锭破碎包装、微硅粉包以及全自动配料、上料、布料、加料等。

生产实现机械化,减轻了员工劳动强度,提高了劳动生产率,最终降低了生产成本。

5.文明生产

5.1工位清洁化

凡可能出现粉尘污染的岗位都配备有通风除尘的设施。炉台操作平台通风降温设施;出炉口防尘设施;精炼工位防尘设施;浇铸工位除尘设施;硅块破碎包装除尘设施;微硅粉包装除尘设施;炉顶上料、料仓除尘设施等。各工作岗位做到清洁无尘,达到工业职业卫生标准。

5.2 尾气资源化

(1)尾气余热利用

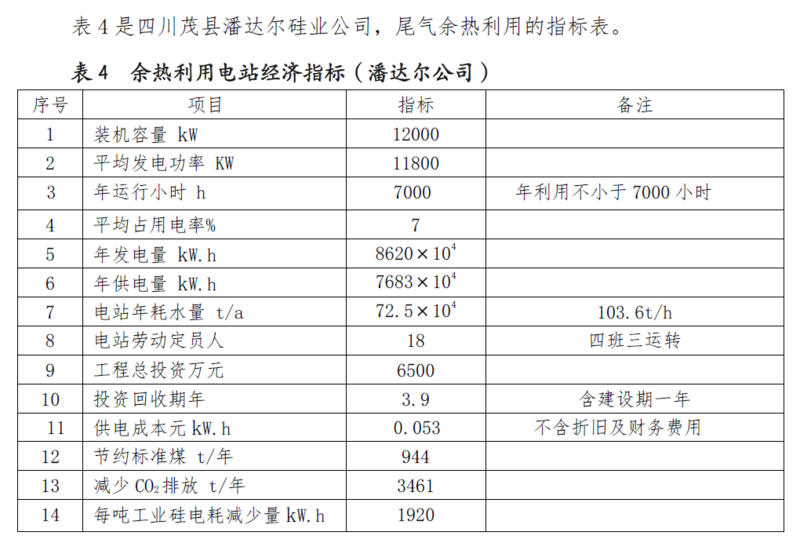

①余热利用之例一 :潘达尔硅业公司二台 3.0 万 kVA 工业硅电炉,全年余热 供电 7682 万度,可节约电费 2304 万元。

②余热利用之例二:我国某地 ②余热利用之例二:我国某地 2台 3.6 万 kVA 工业硅矿热炉利用烟气余热 利用系统,每年发电量为 4624.6 万度,年供蒸汽量 41 万吨,两项合计产值为 5249 万元,经济效益非常可观 。

(2)微硅粉利用

一吨工业硅产品尾气中微粉约 0.4 吨,一台 吨,一台 3.3 万 kVA 工业硅炉年产 1.5 万吨,微硅粉 万吨,微硅粉 6000 吨/炉,每吨现售价 炉,每吨现售价 150 元/吨(已扣除包装费),每台炉一年 吨(已扣除包装费),每台炉一年 吨(已扣除包装费),每台炉一年 吨(已扣除包装费),每台炉一年 可回收 90 万。

5.3环境友好化

近10年高能耗冶炼炉和工业窑炉的数量成倍增长,并且规模也越来越大,随之而来的是排放烟气中的粉尘、SO2、NOX等污染物对人类生存环境造成严重危害,雾霾、酸雨等就是大气污染的结果,环境污染已严重威胁人类健康。因此进行烟气除尘、脱硫、脱硝等烟气净化治理势在必行。

“工业硅生产大气污染排放标准”T/CNIA0123——2021已发布,今后已生产的、在建的、拟建的工业硅电炉都需要按此类标准执行。做到工业硅生产与环境友好化。

6. 控制智能化

当前工业硅生产仍以操作人员的经验为主,随着国家高质量发展的需求不断深入,智能化、可视化的工业硅生产技术水平和管理将不断提升。

6.1现今的L1级控制水平

现今大型工业硅电炉普遍采用计算机网络化结构进行系统控制。即应用DCS或PLC可编程控制软件完成主要测量信号、计量信号、报警信号、控制信号的采集、传输、处理。已实现配料、上料、布料、加料系统自动化运行;电炉电级系统一键升降、压放;电炉变压器档位调节;液压系统、冷却水系统、电器系统自动运行、监控;主要设备故障检测、报警;指定工序的历史数据的记录及管理;事件记录等功能,基本具备了数据的自动采集、整理、储存条件。

以上自动控制系统多数局限于满足单一工序、单一功能的设备逻辑控制,符合L1级的现场设备自动控制水平。

6.2L2级过程控制自动化水平的应用

(1)高温摄像头技术的应用

工业硅电炉烟罩内的高温环境是人工肉眼经验判别炉况的主要区域,通过耐高温高清摄像头的发展为电炉内炉况真实的实时外传提供了监控基础。

(2)全自动捣炉加料机可实现设备自动定位、锁紧。通过全程视频监控,远程控制确定位置、指定动作的捣炉、推料、拨料、加料等操作。

(3)智能出炉机器人即全自动开堵眼机。通过人机交互平台可远程操控机器人自动完成通电、烧穿、开眼、带钎、堵眼、清理炉槽等作业。全自动完成出炉整个操作,轻松完成3~4人的工作量。

(4)炉前浇铸机用于代替传统的液态工业硅浇铸锭模。浇铸机一键运行,配置液压倾翻系统,可实现硅包自动锁紧、倾翻、称重,将硅包内液态熔体自动对准浇注口,定流速浇铸。同时随时收集存储浇铸重量、炉次等数据。根据检测数据给定冷却负荷,根据冷却时间自动控制铸锭成品转运,连锁自动破碎、加工、包装系统。

(5)电极自动化接长装置。用于电级的对接和拧紧,可在电炉连续生产过程中电极带电情况下遥控或就地接长电极。

6.3工业硅电炉智能化控制方向

(1)工业硅生产过程实现完全远程集中监控。

(2)依托实时视频、图像识别、人工经验判断等技术,建立独立工序的过程控制模型,实现人工操作岗位的“一键完成”功能。

(3)生产数据完成记录,优先对纪录的数据就地应用。预留全部生产数据用于统计、整理、处理、分析的外传接口,为“工业硅专家系统”冶炼模型建立基础。

(4)对关键设备、关键工序设置智能化控制系统,将生产经营关键数据传至企业管理云端,方便领导随时掌握生产经营状况。

由于本人对工业硅行业认识深度和广度不够,过误请大家不吝赐教。

》2024第十三届SMM硅业峰会暨(首届)有机硅论坛

来源:SMM

24小时热点