废旧铅酸蓄电池处置技术及资源化研究【电池回收年会】

在由上海有色网信息科技股份有限公司(SMM)、山东爱思信息科技有限公司主办的2024SMM电池回收与循环产业年会-再生铅产业年会上,新乡市中联富氧侧吹技术开发有限公司副总经理 曾建民介绍了废旧铅酸蓄电池处置技术及资源化研究的话题。他表示,火法工艺起步早、技术较为成熟,但存在能耗高、烟尘对环境污染等缺陷。湿法工艺相对清洁,但也存在经济性差、处理流程复杂等问题。因此,认为未来技术研究发展可考虑:①废铅膏中硫酸根和高价态含Pb化合物的存在导致火法冶炼温度高、还原剂消耗量等。未来可加大开发绿色、高效的脱硫剂和还原剂对废铅膏进行预脱硫或预还原,以降低火法冶金工艺成本和减少有害物质产生。②目前,大多回收工艺以金属铅为目标产品,导致铅与下游应用间存在间隙,造成不必要的能源和资源浪费,需开发清洁、高效的回收工艺直接将废铅酸蓄电池铅膏再生为下游铅产品,加强与下游应用的关系。

背景及技术发展

① 背景

我国在世界铅工业上占有重要地位,其中总铅产量占到世界总铅产量 40%以上,铅蓄电池占铅总消费的70%以上,且主要以原生铅生产为主,欧美发达国家以再生铅为主。

截至2023年我国铅产量达750多万吨,需求量约740多万吨。2023年再生铅行业总产能为660多万吨,2023年国内再生精铅产量为330多万吨,2024年国内再生铅行业新增产能约190多万吨,再生精铅总产能或达到 850多万吨的水平。

② 技术发展

目前废铅酸蓄电池的回收方法都是经过机械破碎后,废铅酸蓄电池分离出铅合金板栅、铅膏、硫酸电解液和塑料外壳等有机物料四种组分,其中占 30-40%的废铅膏成分复杂,主要是PbSO4,还有部分PbO、PbO2及杂质。因此,废铅膏的冶炼处理是废旧铅酸电池回收再生铅冶炼的关键。

根据铅膏回收技术的不同,废铅膏的处理方法分为火法回 收、 湿法回收、 火法-湿法联合技术。

目前,火法冶金和湿法冶金工艺已应用于废铅膏中回收金属 Pb。

铅膏再生利用技术分为火法冶金、湿法冶金、火法湿法联合技术三类技术,分别来看:

火法冶金:

废铅膏火法熔炼主要包括预脱硫、还原熔炼、精炼这三个步骤。

优点: 原料适用性强, 回收率高, 规模大。

缺点: 能耗高、有毒含铅颗粒及大气污染物释放。

湿法冶金:

湿法回收主要包括: 固相电解法、铅膏脱硫浸出- 电沉积法;

固相电解法: 能耗低、回收率高、工艺流程简单。

脱硫浸出- 电解沉积法: 主要包括三个步骤: 脱硫- 还原浸出- 电沉积,该工艺工艺酸雾腐蚀严重、能耗较高。

火法湿法联合技术:

湿法- 火法联合回收工艺: 其烧结温度一般也在4 0 0 ℃ 以上, 不可避免产生铅尘与铅渣, 并且该工艺几乎还停留在实验室阶段, 距离工业实际应用还有一定距离。

废铅酸蓄电池铅膏的火法处置技术

①火法熔炼技术

反射炉熔炼是周期作业,包括投料、升温熔化、熔炼和放料等过程,1个周期需要6~8h,反射炉的生产率和热效率较低,但对炉料适应性强(粉料无需制团和烧结 ),结构简单,投资小,操作容易掌握。

鼓风炉熔炼是间断投料,连续熔炼作业,生产率和热效率较反射炉高,结构简单,投资小,但对炉料适应性差,需采用块状料,粉料需制团和烧结。

在过去的一段时期,反射炉、鼓风炉是处置铅膏的主要工艺设备。但对于生产效率、工作环境、环保、节能方面 ,反射炉和鼓风炉均存在效率低、环境恶劣,污染严重,热量利用率低至40%,且对工作人员来说劳动强度大,健康危害较大。

针对以上问题,新乡中联公司开发应用成熟的富氧侧吹炉解决了以上问题,是更新替代反射炉和鼓风炉等设备的先进装备。

富氧侧吹炉熔炼技术属于熔池熔炼技术,由新乡中联公司开发应用于再生铅回收,得到铅产品、无害化资源化的炉渣、高浓度SO2用于制造H2SO4,实现了高效环保、清洁生产、自动化、产业化和规模化,是一种经济、环境友好的绿色可持续发展的有效途径。

废铅酸蓄电池铅膏的湿法处置技术

在当前“双碳”目标的时代背景下,研究、探索具有针对性的铅膏高效、稳定且经济的资源化处置新工艺对有价金属的回收具有重要的意义。

湿法冶金具有操作温度低,含铅粉尘和SO2排放量少、灵活性高等优点,被认为是废铅膏回收的有效手段。近 20 年来 , 国内外广泛研究废蓄电池的湿法处理并提出了一系列工艺方法 , 其中某些方法已获工业应用。针对废铅膏回收制取金属铅的湿法冶金工艺,根据工艺流程的繁简分为: 铅膏转化-浸出-电解法、铅膏直接浸出-电解法及铅膏直接电解法。

①铅膏转化-浸出-电解法

在该法的湿法冶金工艺主要包括RSR工艺、CX-EW工艺、USBM工艺等,废铅膏主要包括三个步骤:

(1) 将 PbSO4 脱硫成可溶性硫酸盐,用碳酸盐或碱将 PbO2 还原成Pb2+。脱硫剂包括:

(NH4)2CO3 、Na2CO3 、热的HCl-NaCl溶液等。还原剂包括:SO2 、NaSO3 、H2O2、铅粉等。

(2)将转化炉渣溶解在HBF4 和 H2SiF6 等浸出试剂中 ;

(3)电解生产高纯度金属铅。

该湿法冶金回收工艺虽然具有更高的效率,更低的温度,更快的反应速度和更好的可操作性, 但仍存在许多缺点,如高耗电量,高毒性六氟硅酸电解质的使用和金属组件的严重腐蚀。

②铅膏直接浸出-电解法

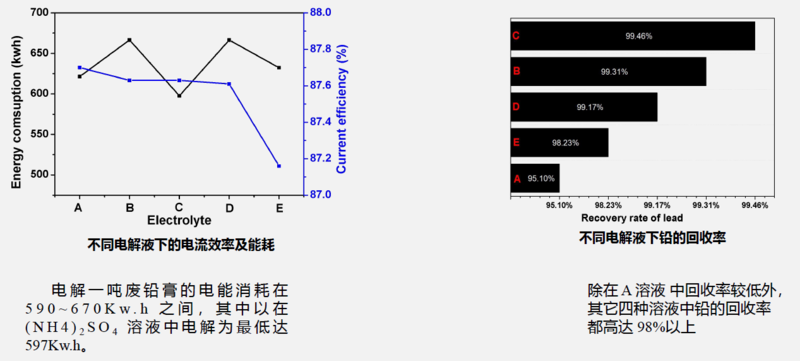

该法采用能使铅膏中大部分铅化合物溶解的溶液作电解液 , 不经转化过程 , 直接用废电解液浸出铅膏。近年来国外开发的AAS ( 氨性硫酸铵 )法即属于此类流程。

AAS ( 氨性硫酸铵 )法是将已排去酸液并经破碎的废蓄电池用氨性硫酸铵溶液直接处理 。由下往上流动的 AAS 溶液将电池壳体和隔板等塑料碎块浮出浸出柱外 , 铅金属部分下沉 ; 此两部分分别收集处理回收。铅膏则悬浮于溶液中 ,不溶解的PbO2 被分离后 , 用热浓 H2SO4 (浓度>50% ,温度> 80℃) 转化为PbSO4 , 再返回浸出作业。所得浸出液加入阶梯式电解槽中电解沉积 , 在阴极上析出的海绵铅落入槽底后被收集。废电解液返回浸出过程 , 也可抽出部分供制取副产品硫酸铵。

该法特点为直接处理经排酸破碎的废蓄电池 , 并在浸出柱中同时进行蓄电池各组成部分的分选及铅膏的浸出过程。但采用浓热硫酸将PbO2 转化为 PbSO 4 , 整个过程还要设法防止 NH 3外逸 , 故需在设备、工艺上进一步完善。

③铅膏直接电解法

转化+浸出/浸出均是把化合物中铅转化为Pb2+,再进行电解。直接电解法指省去铅膏转化及浸出作业,铅膏中的固相铅化合物在阴极上直接还原为金属铅 。该法又分铅膏浆液直接电解法和固相直接电解法。

铅膏浆液直接电解法为英国发明 ,该法设备复杂,仅完成实验室试验。所用电解槽借助选择性离子交换膜分隔阴极室和阳极室。阴极液由H2SO4、Na2SO4等及络合剂 ( 如 EDTA、腈基三乙酸盐、醋酸、草酸等) 组成。阳极液为稀H2SO4。铅膏加入阴极室中,当其浆液中的固态PbSO4、PbO质点与流态化床阴极接触时 , 即直接被还原为金属铅 , SO4 2-则转入溶液中。在阳极室中水被电化学氧化形成O2及H+ , 后者与从阴极室通过选择性离子交换膜进入阳极室的SO4 2- 结合为H2SO 4。阴极室中未反应的 PbO2 ,则用 SO2 或Na2SO3 还原转化为PbSO4后再返回阴极室。

固相直接电解法是上世界 80 年代,中国科学院过程工程研究所成功开发的回收处理废铅酸电池的工艺。马来西亚利用该工艺建成了首家固相电解法回收废铅酸蓄电池的再生铅厂。早期固相电解还原法以NaOH为电解液,废铅膏置于阴极,电解时废铅膏在阴极得到电子被还原为Pb,阳极放出O2。而电解液中可能含有少量铅化合物如 HPbO3- ,但电解时其在阴极会被还原成金属铅,当然也有可能在阳 极生产 PbO2。一般工艺流程为:废铅膏—固相电解—低温熔铸—金属铅。

④开发中的铅膏固相直接电解法

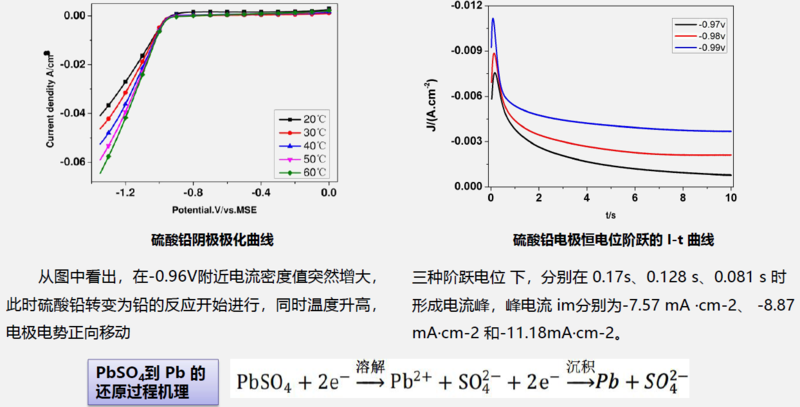

一般固相直接电解法是基于在碱性环境电解中进行固相电还原。有研究提出采用硫酸盐体系固相电还原回收废铅膏,可避免火法工艺的高温与湿法工艺中化学试剂消耗高等缺点,并使得在回收过程中脱硫与还原同时进行,简化了整个工艺流程。

该研究采用铅基栅板涂覆废铅膏来还原得到的电解产物可直接进行精炼,无需剥铅等工艺。通过电化学测 试,得到了废铅膏中主要成分的还原过程及动力学参数,同 时,通过调 整不同 的实验条件如温度、电流密度、电解液等得到了废铅膏固相电还原的工艺参数。

通过硫酸铅固相过程还原示意图来看,Pb 的还原过程主要是基于 PbSO4 溶解的 Pb2+自颗粒内径扩散至已生成的铅层表面上进行还原,所以硫酸铅还原为铅的过程属于电化学-扩散混合控制下的三维形核,而扩散作用发挥主要贡献。

废铅酸蓄电池铅膏的湿法-火法联合处置技术

①铅膏浸出-低温焙烧法

以废铅膏制备生产电池用的超细氧化铅粉。该研究工艺主要利用柠檬酸为浸出剂合成柠檬酸铅,然后低温煅烧后得到氧化铅和铅粉末,研究结果表明铅的回收率为98%以上。柠檬酸为主要浸出剂,PbO2 、PbO和 PbSO4 模拟废铅膏为原料室温下合成柠檬酸铅前躯体,将其低温焙烧生成超细PbO/Pb 粉末。结果表明废旧铅蓄电池铅膏的主要成分 PbO2 、PbO和 PbSO4都能生成柠檬酸铅;由PbO与PbO2生成的前躯体与 标准柠檬酸铅晶型基本相同,结构呈堆积条状,粒径为 20~30μm,而由 PbSO 4 得到的前躯体含较多结晶水,与标准柠檬酸铅晶型有较大区别,呈鳞片状结构,粒径为 l~10μm;3 种前躯体都能在低温焙烧下得到超细 PbO/Pb 粉末,粒径为200-500nm;可以直接作为生产蓄电池的PbO粉末。利用超细PbO粉体作为极板的活性物质 ,可能获得高性能的铅酸蓄电池新产品 。该湿法工艺可以在低温下进行,很大程度上消除了高温熔炼排放 SO2、CO2及挥发性铅尘的大气污染物。

②铅膏浸出-低温熔炼法

降低废铅膏的冶炼温度是减少大气污染物产生量的有效方法, 铅膏浸出预脱硫- 低温火法熔炼已在一些国家广泛应用。废铅膏中的 PbSO4在进入熔炼环节前被转化为 Pb( OH) 2 或 PbCO3 等,进入熔炉后低于1000 ℃即可熔炼。 脱硫铅膏低温熔炼工艺冶炼温度降低,冶炼效率和生产指标都大幅提升, 辅料用量和成本均大幅降低,铅尘、二氧化硫、氮氧化物等大气污染物的产生也大幅减少。

铅膏浸出预脱硫有钠法和氨法。

钠法通常采用Na2CO3 、NaHCO3 或 NaOH 等作为脱硫剂, 在浆液中将 PbSO4 转化为 PbCO3或 Pb( OH)2 , 脱硫铅膏压滤至含水率低于15% 后, 可进行低温熔炼; 硫转化为Na2SO4 , 净化结晶后制备成产品, 可销售。

业界系统研究并形成了铵法预脱硫技术,采用碳酸氢铵或碳酸铵作为脱硫剂。我国产业门类齐全, 可用于铅膏预脱硫的碱性物质很多,尤其铵类物质, 不仅能转化硫酸铅, 副产物硫酸铵用作农肥的销售也很好。

以上是对废铅酸蓄电池近年来技术研究发展的一次梳理,不够全面,请批评指正。 火法工艺起步早、技术较为成熟,但存在能耗高、烟尘对环境污染等缺陷。湿法工艺相对清洁,但也存在经济性差、处理流程复杂等问题。因此,认为未来技术研究发展可考虑:

①废铅膏中硫酸根和高价态含Pb化合物的存在导致火法冶炼温度高、还原剂消耗量等。未来可加大开发绿色、高效的脱硫剂和还原剂对废铅膏进行预脱硫或预还原,以降低火法冶金工艺成本和减少有害物质产生。

②目前,大多回收工艺以金属铅为目标产品,导致铅与下游应用间存在间隙,造成不必要的能源和资源浪费,需开发清洁、高效的回收工艺直接将废铅酸蓄电池铅膏再生为下游铅产品,加强与下游应用的关系。

2024SMM电池回收与循环产业年会专题报道

来源:SMM

24小时热点